- HOME

- Quality 高品質管理体制

私たちのプロダクトは、そのまま大下産業の商品として利用者のもとに届くわけではありません。

それらは、お客様企業の名を冠した商品として、時にはその一部として、広く世の中に出ていくことになります。

それは見方を変えれば、自分たちのミスが、お客様企業の社会的な信頼を揺るがす可能性さえあるということ。

とくに、医療関係や自動車関係などは、微細な品質のバラツキすらも許されない、想像を絶する緻密な品質が求められる分野です。だからこそ大下産業では、画期的な製品の開発に挑むのと同じパワーを、品質管理面にも余すところなく注いでいるのです。実はプラスチック成形で最も難しいのは、クオリティを"均一"に保つこと。

量的には数十個という限定生産品から何千万個にも及ぶ膨大なものまで、質的には単純なものから数万分の一の精度やクリーン度を求められるものまで、さまざまなレベルの製品があるなかで、限界までコストを抑えながら高水準な品質を維持し続けるのは、きわめて高度な技術とノウハウが求められます。

大下産業はその困難に立ち向かい、類まれなレベルでクリアする事で、多くの顧客から絶大な信頼を勝ち得ています。

大下産業の品質管理には、大きく2つの方向性があります。ひとつめは、ミスの発生を限りなくゼロに近づけるアプローチ。

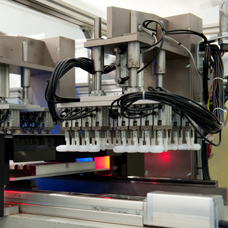

緻密でハイレベルな生産ラインはもちろん、業界内でもいちはやくクリーンルームを導入するなど、ミスの余地が極力入り込まない環境を構築しています。

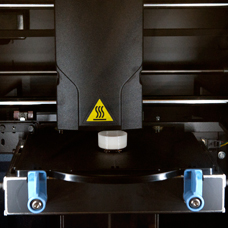

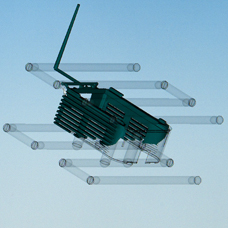

例えば金型設計の際も、最新の3Dプリンターを駆使した試作品の検証や、 流動解析システム(CAE)で金型内の原料の流れや温度ムラ、圧力の分布などを事前にシミュレーションし、起こりうる不具合をあらゆる角度から予測。本生産に入る前に、徹底的に完成度を高め、ミスを未然に防いでいます。

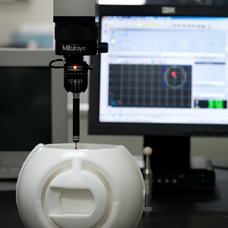

そして方向性のふたつめは、発生してしまったミスを決して見逃さない万全の管理体制。

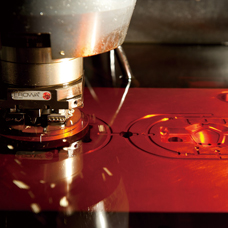

3次元測定器や画像処理検査機といった最先端のチェックシステムを揃え、視覚では捉えきれない僅かなエラーも的確にキャッチしています。こうした取り組みのレベルの高さは、厳しさを極める医療分野をはじめとするさまざまな業種、そしてJISやガス・水道協会などの認可を必要とする分野のお客様企業とのお付き合いが長きにわたって継続されている事実からも伺い知ることができます。

成形工程の後もあらゆる創意の限りを尽くすのが、大下産業のスタイル。工場のレイアウトにも、他の成形メーカーには見られない独自の工夫を随所に施しています。

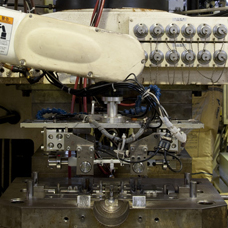

例えば、成形機と一体化させる形で、品質検査を実施するロボットを設置。作られたばかりの製品をすぐさまチェックすることで、わずかなミスも発見しやすくなるとともに、その拡大を早期に防ぐことが可能となります。同様に、成形機の隣でそのまま組み立て工程に移行することも大下産業ではよく見られる光景です。製造現場での造り込みを徹底することで、その後の工程がシンプルになり、品質の安定と効率の向上につながっています。

〒731-0138 広島県広島市安佐南区祇園1丁目12番13号 TEL:082-871-1111(代)

〒731-0138 広島県広島市安佐南区祇園1丁目12番13号 TEL:082-871-1111(代)