- HOME

- Technology 大下産業の生産体制

- 生産システム

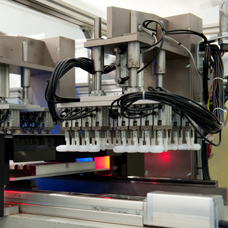

プラスチック加工には、溶融した材料を金型内に流し込む作業を行う成形機械が必要です。

成形機械にはさまざまな種類があり、それぞれに特長を持っています。例えば最もポピュラーな射出成形は、形状・素材の自由度、量産性、単価の安さなど多くのメリットがある反面、イニシャルコストは高くつく傾向にあります。仮に発注量が少量だった場合でも、成形メーカーの選択肢が他になければ、やむを得ず非効率な道を進むしかないのです。

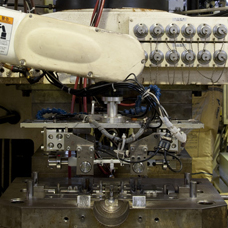

数ある可能性からベストを導く。そのために大下産業では、実に40台もの多彩な成形機を保有。

その規模も60~1300トンまで対応可能で、多岐にわたる条件を踏まえた上で、クオリティとコストの両面から最良の生産手段をセレクトできます。

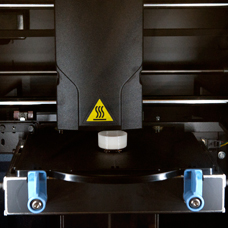

しかしそれでもなお、大下産業の高い理想が設備機器のキャパシティを上回る場合には、マシンを徹底的にチューンナップ。標準モデルをはるかに凌駕するスペックを装備した"大下スペシャル"が、多数設置されています。こうした生産パワーの向上と同時に進めているのが、独自のノウハウを結集した生産効率のアップ。

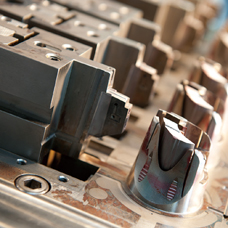

通常は複数の工程を要するところを1工程に集約する、一度により多くの製品を生産できる金型を設計するなどの弛まぬ改善により、さらなるコストセーブとスピードアップに努めています。対応力の広さ、実現力の高さ。すべてにおいて、大下産業は業界の先端を走っています。

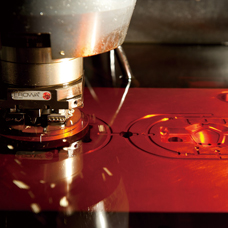

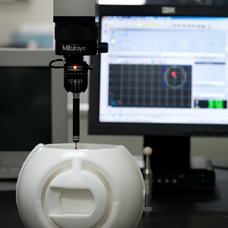

金型工場を保有し、一貫した生産体制を実現。

金型工場を保有し、一貫した生産体制を実現。

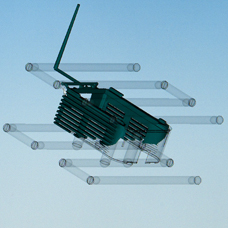

アジアの拠点、インドネシア工場。

アジアの拠点、インドネシア工場。 基本フローチャート

基本フローチャート

〒731-0138 広島県広島市安佐南区祇園1丁目12番13号 TEL:082-871-1111(代)

〒731-0138 広島県広島市安佐南区祇園1丁目12番13号 TEL:082-871-1111(代)